A día de hoy existen equipos completamente automatizados capaces de realizar pruebas a placas de circuitos electrónicos. Las técnicas principales disponibles actualmente incluyen test funcionales, inspección óptica con cámaras e inspección por rayos X.

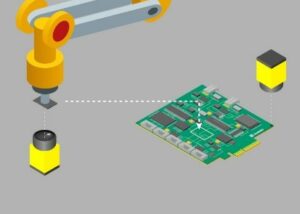

- Inspección óptica automática

La inspección óptica automática, conocida como AOI, por sus siglas en inglés, se trata de un método pasivo que se limita a detectar defectos presentes en la superficie del PCB. Utiliza la señal óptica detectada por una cámara individual (visión 2D) o por varias cámaras (visión 3D) para detectar defectos en las PCB. Es un método de inspección visual que utiliza imágenes de la placa desde diferentes ángulos y con distintas condiciones de iluminación. La técnica AOI ha demostrado ser muy útil para la detección temprana de problemas de montaje, como cortocircuitos, circuitos abiertos, debilitamiento de soldadura o arañazos en las trazas, la posición correcta de los componentes, entre otros.

La técnica AOI es capaz de realizar todas las verificaciones (que, de otro modo, se deberían realizarse manualmente) de una forma automática, precisa y rápida.

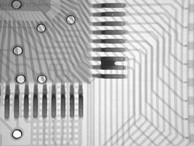

- Inspección por rayos X

La tecnología AXI (Inspección automática por Rayos X) detecta imperfecciones en el PCB que no se detectan a simple vista o por medio de un sistema óptico AOI. Los rayos X son capaces de penetrar tanto en las capas de PCB como en el paquete de componentes, generando imágenes muy detalladas en 2D y 3D. La principal ventaja de la técnica AXI es que detecta todas las conexiones y soldaduras, incluso las que están ocultas por el paquete; además, también se pueden inspeccionar las uniones de soldadura, poniendo de relieve la posible presencia de burbujas. Probablemente es la técnica que ofrece los mejores resultados, sin embargo, requiere personal adecuadamente formado y se trata de un tardado y costoso, su inversión solo se puede justificar en caso de PCBs de alta densidad, los componentes con un paquete BGA (Ball Grid Array) o CPS (Chip Scale Package) y en aplicaciones críticas y complejas.

- Test Funcional

El test funcional de un PCB normalmente es el último paso, verificando la funcionalidad y el comportamiento de la placa de circuito impreso. La tarea consiste en probar el funcionamiento de circuito, simulando señales eléctricas capaces de estimularlo y midiendo los efectos producidos.

La ventaja del test funcional es su capacidad para detectar posibles anomalías del circuito que solo se producen cuando el circuito está alimentado; además, también es capaz de medir la absorción de potencia en puntos específicos del circuito. Los inconvenientes están relacionados con el coste y la complejidad del sistema de ensayo. De hecho, requiere un equipo muy sofisticado, pero no demasiado flexible, la mayoría de las veces configurado para realizar únicamente el ensayo de una tarjeta específica.

Mediante una precisa simulación del entorno operativo real, el test funcional arroja resultados inmediatos sobre la calidad del proyecto, motivo por el cual se utiliza cada vez con mayor frecuencia en la producción de pequeños lotes, garantizando así que cada placa individual que sale de la línea de producción esté lista para las operaciones de campo.